レーザー切断工程では、補助ガスの空気圧が切断結果に大きな影響を与えます。補助ガスは、切削廃棄物を完全に除去するのに十分な圧力を持っている必要があります。一般的に、厚いワークを切断する場合は、空気圧を少し下げる必要があり、ワークに付着した残留物が刃先を傷つけます。

ガス圧を上げると切削速度を上げることができますが、最大値に達した後もガス圧を上げ続けると切削速度が低下します。補助ガス圧が高い場合、レーザー切断機の切断速度が低下する理由は、作用領域に対する高い気流速度の冷却効果の向上だけでなく、レーザー作用領域の冷却効果への気流の断続的な衝撃波。干渉。気流に不均一な圧力と温度が存在すると、気流場の密度が変化する可能性があります。そのような密度勾配は、フィールド内の屈折率の変化をもたらし、それは、ビームエネルギーの集束を妨害し、再集束またはビーム発散をもたらす。この外乱は溶融効率に影響を与える可能性があり、モード構造を変更する可能性があり、ビームが大きく発散すると切断品質が低下する可能性があります。スポットが大きすぎると、効果的にカットできないという深刻な結果を招くことさえあります。

ファイバーレーザーを使用する場合 切断機 カットするには、製品を最も正確にカットしたい場合、最初にどの側面がカット精度に影響を与えるかを理解する必要があります。

レーザーから放射されるビームは先細になっているため、切り抜かれたスリットも先細になっています。この場合、厚さ0.4MMのステンレス鋼は3MMのスリットよりもはるかに小さくなります。したがって、レーザービームの形状は、金属レーザー切断機の切断精度に影響を与える主要な要因に依存します。このような円錐形のレーザービーム条件下では、ワークピースが厚いほど精度が低くなり、したがって切り口が大きくなります。

作業台の精度が不均一な場合など、作業台の精度が高精度のレーザー切断効果につながります。

円錐形のレーザービームを集めると、レーザービームはどんどん小さくなっていくので、レーザー切断の精度はどんどん高くなり、特にスリットの幅はどんどん小さくなっていきます。このとき、最小の光点は0.01mmに達する可能性があります。これは、レーザー切断機の切断精度に影響を与える要因の1つでもあります。

この場合、異なる材料の切断精度もわずかに異なります。同じ素材でも、素材の組成が違うと切削精度が違います。したがって、被削材もレーザー切断精度に一定の影響を及ぼします。

レーザー切断プロセス中に連続切断する理由は何ですか?

おすすめ商品

-

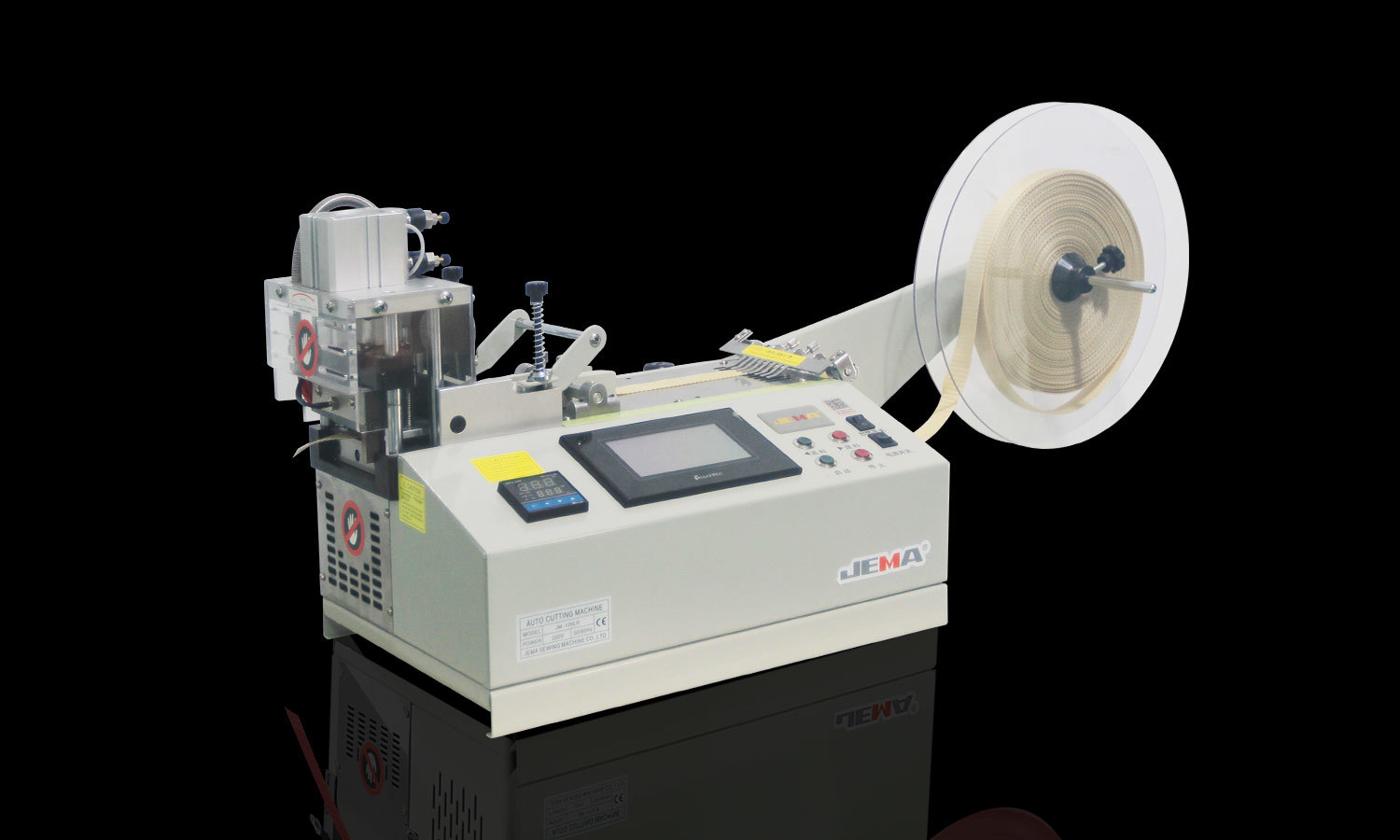

コンピューター化されたテープ切断機(コールドおよびホット)JM-120LR

全自動切断、簡単な操作、広い適用範囲、高い切断品質、コールドナイフとホットナイフを切断できます。 特徴 高速: 毎分70〜90個カットできます。 (例として50...

-

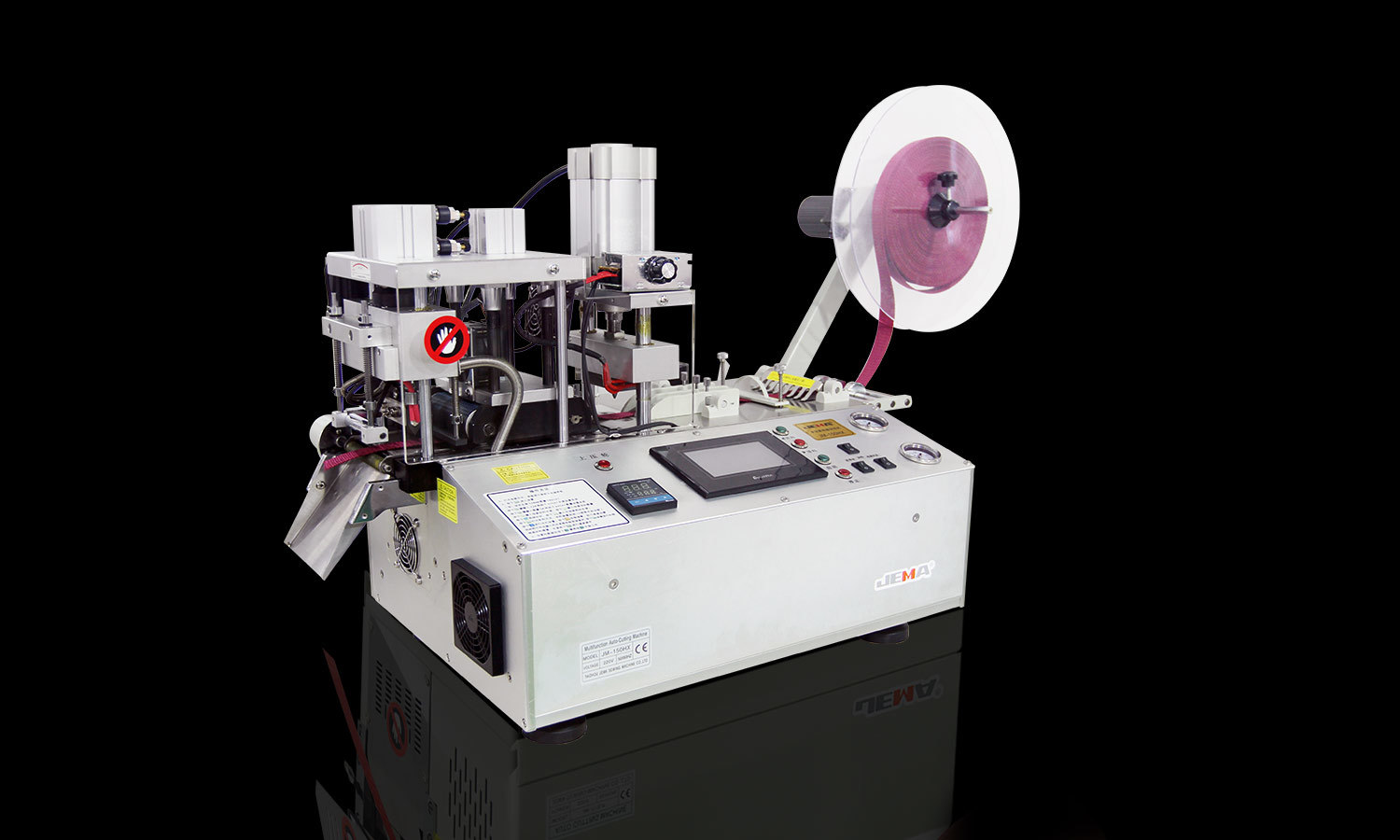

コンピューター化されたテープ切断機(ホットナイフ赤外線)JM-120SH

自動的に遮断されます。操作が簡単で、塗布範囲が広く、切削品質が高いです。 特徴 高速: それは毎分80-100個を切ることができます。 (例として50mmの...

-

布切断機JM-802A

特殊機能: この頑丈な機械は、編組ベルトの製造に完全に使用されています。この機械の作業レベルは非常に高く、この作業を完了するための理想的なツールです。ストラップの幅は100mmに調整できま...

-

丸刃切断機JM-90

特徴 JM-60 / 70ミニチュア切断機は、曲線、小さな弧、小さなバッチの切断に適しています。 JM-90 / 100は、あらゆる種類の綿、羊毛、麻、絹、化学繊維、皮革、...

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语